精密箱型結構件由16Mn和軟磁鋼焊接而成的,對制造尺寸精度和尺寸穩定性有ji高要求,在3000mm長度內的不直度或不平面度應不大于1mm,因此在精加工前必須對零件進行消除應力處理。根據結構件的生產工藝要求,結構件為箱型體,在軟磁鋼板焊合后,內壁無法實施熱噴鋁工藝,所以在軟磁鋼板焊前進行內壁的熱噴鋁,但傳統的熱時效工藝會造成焊前的抗氧化熱噴鋁層的失效,因此決定引進新工藝-振動時效。本文通過動應力分析和振動時效工藝前后殘余應力測量數據對比,判斷振動時效工藝的可靠性和有效性。

振動時效工藝方案

振動工藝方案

結構件是箱型梁構造,振動時效一般可確定兩種振型;扭曲振動和彎曲振動。其中,扭曲振動可以獲得在整個構件上較均勻的動應力,所以本次試驗只研究扭曲振動。

角焊縫測量點分布

本次試驗從已完成矯形的精密箱型結構中隨機抽取兩根進行殘余應力測量,每根結構件選取6個測量位置。以往的試驗表明,結構件的角焊縫是焊接工藝順序中的最后焊縫,其殘余應力水平高于其他焊縫。因此,選擇測點分布于結構件的角焊縫上,對每個測位按振動前、后進行兩次測量,以比較振動時效后及總體工藝的消應力效果。

振動時效工藝效果評定

振動時效工藝效果評定方法主要有三種;參數曲線觀測法、殘余應力測量法、精度穩定性檢測,同時對動應力的幅值有明確的規定。

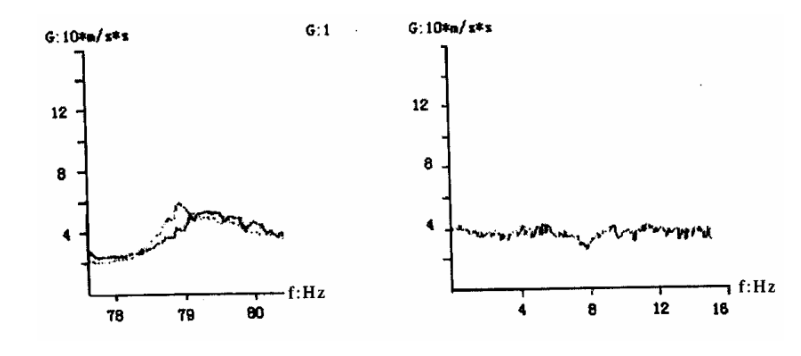

圖1精密箱型結構件振動時效工藝曲線

參數曲線分析

殘余應力測量

采用盲孔法測量振動前后結構件各測點的殘余應力,結果表明:振動時效后結構件的應力水平明顯下降。以zui大主應力為例,結構件1焊后zui大主應力呈現兩端小,中間大的形式分布,平均值σmax1=17MPa,振動時效后zui大主應力平均值σmax1=83MPa;結構件2焊后zui大主應力平均值σmax1=135MPa,振動時效后zui大主應力平均值σmax1=79MPa。兩根精密型箱型梁結構件zui大主應力差逐步減小,zui大主應力平均值下降率分別為29%和41%。可以看出,最終殘余應力分布趨向均勻,消除應力效果明顯,并有很好的重復性;同時,兩根結構件振動時效后的zui大主應力平均值僅為理論zui大殘余應力值的23%,從而證實振動時效工藝穩定、可靠。

| |

動應力測量

動應力是評價振動時效最重要的工藝參數,可以確定振動的受控狀況,并應用動應力幅值及加載次數評價振動時效消應力效果。試驗證明,當動應力大于10MPa時就可以獲得消應力效果。所測的的數據表明,精密型結構件的動應力幅值為14.4-25.9MPa,并以原始殘余峰值應力水平為355MPa進行計算,平均消應力效果達到25.3%,與殘余應力測量的應力下降率結果接近。綜合兩次振動時效應力效果,應力動應力判據方法確認本次精密箱型結構件振動時效工藝試驗有效,可靠。

結論

1. 根據GB/T25713-2010標準,采用參數曲線觀測法,驗證振動時效工藝有效。

2. 動應力測量結果表明,應用現行振動時效工藝,在構件上獲取的動應力值滿足試驗要求。通過振動,可有效的消除宏觀殘余應力,主應力下降量可達30%,證實振動時效工藝有效。

3. 殘余應力測量結果表明:結構件殘余應力總體分布狀態為兩端小,中間大,應力分布符合焊接結構力學規律和有限元分析結算結果。經過振動時效后,zui大主應力差減小,殘余應力的最終分布趨向均勻,證實振動時效工藝有效。

4. 兩根結構件經矯形和振動時效后,其zui大主應力平均值分別為83MPa和79MPa,非常接近,僅為理論zui大殘余應力的23%。其zui大主應力平均值下降率分別為29%和41%,與動應力測量評估結果水平相當,從而確認振動時效工藝穩定可靠。

免責聲明

- 凡本網注明“來源:儀器網”的所有作品,均為浙江興旺寶明通網絡有限公司-儀器網合法擁有版權或有權使用的作品,未經本網授權不得轉載、摘編或利用其它方式使用上述作品。已經本網授權使用作品的,應在授權范圍內使用,并注明“來源:儀器網”。違反上述聲明者,本網將追究其相關法律責任。

- 本網轉載并注明自其他來源(非儀器網)的作品,目的在于傳遞更多信息,并不代表本網贊同其觀點和對其真實性負責,不承擔此類作品侵權行為的直接責任及連帶責任。其他媒體、網站或個人從本網轉載時,必須保留本網注明的作品第一來源,并自負版權等法律責任。

- 如涉及作品內容、版權等問題,請在作品發表之日起一周內與本網聯系,否則視為放棄相關權利。

移動端

移動端

回放

回放

回放

回放

浙公網安備 33010602002722號

浙公網安備 33010602002722號